DONY MAHARDHIKA Dalam dunia industri pengolahan yang kompetitif, efisiensi adalah kunci untuk meningkatkan produktivitas, mengurangi biaya, dan memperkuat daya saing. Efisiensi proses tidak hanya berdampak pada kinerja internal pelaku industri, tetapi juga menentukan kualitas produk yang dihasilkan serta kepuasan pelanggan. Salah satu metode yang terbukti efektif dalam membantu perusahaan mengidentifikasi dan mengurangi pemborosan adalah Operation Process Chart (OPC).

OPC merupakan alat visual yang memetakan urutan aktivitas dalam suatu proses produksi, mulai dari operasi utama hingga tindakan inspeksi. Dengan menggunakan simbol-simbol standar, OPC memberikan gambaran menyeluruh tentang bagaimana suatu proses berjalan, dan memungkinkan untuk menilai setiap aktivitas apakah memberikan nilai tambah atau tidak. Artikel ini akan mengulas secara komprehensif mengenai pentingnya OPC dalam industri pengolahan, langkah-langkah pembuatannya, bagaimana mendeteksi pemborosan, serta contoh penerapannya pada industri kecil.

Pengertian OPC

Operation Process Chart (OPC) adalah suatu bentuk diagram yang digunakan untuk mendokumentasikan dan menganalisis aktivitas dalam suatu proses kerja. Diagram ini mengidentifikasi operasi (proses utama) dan inspeksi (pemeriksaan kualitas) dalam alur produksi. Tujuannya adalah untuk mengidentifikasi aktivitas yang tidak memberikan nilai tambah atau yang menyebabkan pemborosan.

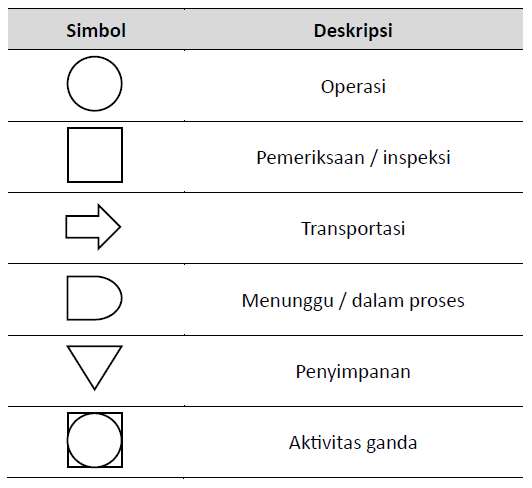

Simbol standar yang digunakan dalam OPC meliputi:

Dengan memanfaatkan OPC, perusahaan tidak hanya dapat mendokumentasikan proses kerja secara menyeluruh, tetapi juga menganalisis dan menyempurnakan alur kerja guna mengurangi pemborosan, memperbaiki kualitas, dan meningkatkan efisiensi secara keseluruhan

Langkah Membuat OPC

Berikut adalah tahapan sistematis dalam pembuatan OPC :

- Lakukan evaluasi terhadap setiap langkah untuk melihat peluang perbaikan atau eliminasi pemborosan.

- Tentukan proses atau produk yang akan dianalisis.

- Lakukan observasi langsung di lapangan untuk mencatat semua aktivitas.

- Identifikasi dan klasifikasikan aktivitas menjadi operasi (●) atau inspeksi (■).

- Susun diagram berdasarkan urutan kejadian aktual dalam proses.

- Tambahkan keterangan seperti alat, waktu proses, dan jarak perpindahan jika diperlukan.

Langkah ini penting untuk memastikan seluruh alur kerja terdokumentasi dengan baik sebelum melakukan analisis lebih lanjut.

Tools yang Bisa Digunakan:

- Microsoft Visio 1 (berbayar)

- Lucidchart 2 (gratis dengan syarat)

- Draw.io 3 (gratis)

- Bahkan bisa pakai kertas dan sticky notes!

Tapi jangan khawatir, untuk industri kecil menengah, yang penting konsisten menggunakan simbol yang sama.

Identifikasi Pemborosan

Setelah seluruh aktivitas dalam proses kerja dipetakan, analisis dapat difokuskan pada identifikasi pemborosan atau aktivitas yang tidak memberikan nilai tambah. Dalam prinsip Lean Manufacturing 4, terdapat tujuh jenis pemborosan (waste) yang umum ditemukan:

- Overproduction (produksi berlebih)

- Waiting (waktu tunggu)

- Transportation (transportasi berlebihan)

- Overprocessing (proses berlebihan)

- Inventory (persediaan menumpuk)

- Motion (gerakan tidak efisien)

- Defects (cacat produk)

Dengan menggunakan OPC, pemborosan ini dapat diidentifikasi secara visual, sehingga manajemen dapat mengambil tindakan korektif.

Contoh Penerapan OPC

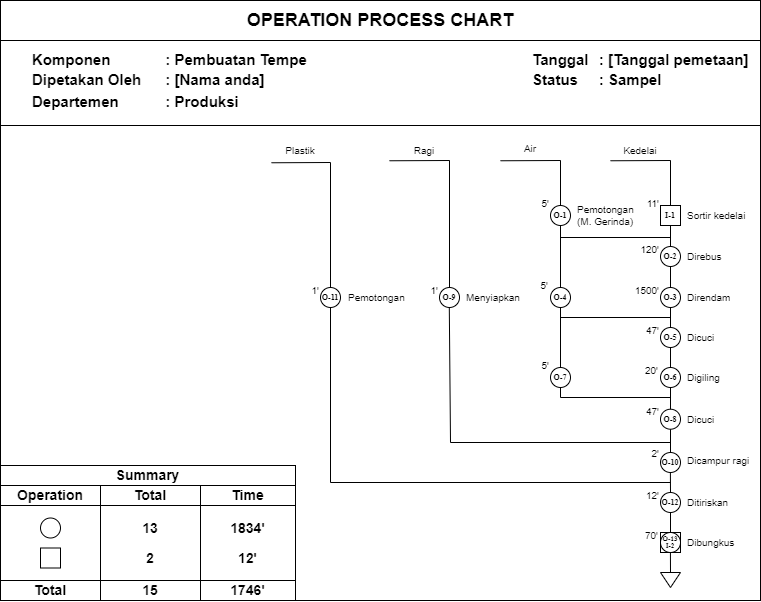

Penerapan efisiensi pada proses produksi dalam industri pengolahan ini mengambil contoh industri kecil pengolahan tempe. OPC dapat digunakan untuk menggambarkan proses mulai dari pemilihan kedelai, perebusan, perendaman, pencampuran ragi, hingga pengemasan. Berikut alur proses pembuatan tempe dimana proses fermentasinya setelah pengemasan:

- Pemilihan kedelai (■)

- Perebusan (●)

- Perendaman (●)

- Pencucian tahap 1 (●)

- Penggilingan (●)

- Pencucian tahap 2 (●)

- Pencampuran ragi (●)

- Penirisan (●)

- Pemeriksaan mutu dan pengemasan (packing) (■●)

Berikut ini contoh pembuatan OPC untuk industri pembuatan tempe:

Berdasarkan contoh OPC pembuatan tempe diatas, ada beberapa peluang efisiensi waktu dan proses yang bisa dianalisis berdasarkan waktu dan alur proses:

- Proses perendaman (O-3) – 1500 menit (~25 jam)

– Periksa apakah durasi ~25 jam benar-benar diperlukan

– Coba gunakan metode lain dalam proses perendaman

– Gunakan timer agar tidak terjadi perendaman berlebihan - Perebusan (O-2) – 120 menit

– Gunakan metode lain, misalnya tekanan uap (steam pressure)

– Pastikan volume produksi tidak melebihi kapasitas alat proses

Kesimpulan

Operation Process Chart (OPC) merupakan alat penting untuk membantu industri, terutama skala kecil dan menengah seperti industri tempe, dalam mengidentifikasi dan mengurangi pemborosan. Dengan pemetaan yang jelas dan analisis yang sistematis, pelaku industri dapat meningkatkan efisiensi, menurunkan biaya produksi, serta meningkatkan kualitas produk.

Studi kasus pada artikel ini adalah industri pengolahan, namun sebenarnya OPC dapat digunakan di semua industri seperti manufaktur, food and beverage, farmasi, dan sebagainya. Penggunaan OPC secara rutin juga mendorong budaya continuous improvement (perbaikan berkelanjutan) yang sangat dibutuhkan dalam persaingan industri modern.

Mantap trims ilmunya bang